Установите сварочный экструдер на подставку. Сразу установите т.н. экран горячего воздуха – приспособление, позволяющее нагреть сварочный башмак горячим воздухом из сопла предварительного нагрева. Экран горячего воздуха может крепиться на подставке экструдера или на самом сварочном экструдере. Сварочный башмак абсолютно необходимо нагреть до начала сварки, иначе он будет оставлять волнистую поверхность сварного шва.

Если сварочный экструдер оборудован нагревателем воздуха, рассчитанным на внешнюю подачу воздуха, следует включить подачу воздуха и проконтролировать, чтобы давление во внешней сети составляло не менее 0,4 бар, а расход обеспечивался на уровне 300 л/мин.

Включите сварочный экструдер в сеть питания. Если экструдер оборудован встроенным термофеном, нагнетатель воздуха заработает автоматически.

На большинстве сварочных экструдеров после включения в сеть питания немедленно начинается нагрев воздуха и экструзионной камеры согласно установленным ранее заданиям температуры.

Настройка температурного режима

Теперь необходимо задать режим работы сварочного экструдера, прежде всего – температуру горячего воздуха и присадочного материала. Значения температур устанавливаются согласно табл.1.

Таблица 1 Температурные параметры экструзионной сварки

|

Материал |

Температура присадочного материала, °С |

Температура горячего воздуха, °С |

|

ПНД |

210 - 230 |

250 - 300 |

|

ПП |

210 - 240 |

250 - 300 |

|

ПВХ |

170 - 180 |

280 - 340 |

|

ПВДФ |

240 - 260 |

280 - 350 |

Встречаются три основных варианта контроллеров, регулирующих температурный режим сварочного экструдера:

Совмещенный контроллер температуры

Самые простые и недорогие модели сварочных экструдеров оборудованы только одним нагревателем – для воздуха. Соответственно, и регулятор температуры здесь только один, для температуры горячего воздуха. Как правило, такой регулятор настраивается поворотной ручкой, без какого-либо дисплея, отражающего фактическую температуру. На рис показан пример такого регулятора с ручкой настройки температуры (слева) и ручкой настройки производительности экструдера (справа).

|

|

|

Контроллер температуры воздуха |

Нагрев материала горячим воздухом |

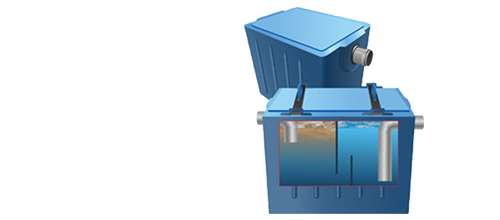

Нагрев присадочного материала в таком сварочном экструдере осуществляется горячим воздухом, проходящим через полость вокруг экструзионной камеры . Форма и размеры полости рассчитаны таким образом, что при отсутствии ветра разница между температурой горячего воздуха и температурой присадочного материала составляет около 50ºС.

Настройка температурного режима таких сварочных экструдеров производится по графику соответствия температур положению регулировочной ручки. Однако рекомендуется иногда перепроверять фактическую температуру с помощью контактного термометра. Для измерения температуры присадочного материала необходимо ввести зонд термометра на глубину 5-10 ммв отверстие выхода присадочного материала из сварочного башмака. Температура горячего воздуха измеряется зондом внутри сопла предварительного нагрева на глубине около5 ммот внешнего края .

|

|

|

Контроль температуры присадочного материала |

Контроль температуры горячего воздуха |

Раздельные контроллеры температуры воздуха и материала

Для более точной настройки температуры присадочного материала на сварочном экструдере устанавливают отдельные электронагреватели экструзионной камеры и разделяют контроллеры температуры – для горячего воздуха и для присадочного материала. Раздельные контроллеры, как правило, оборудованы дисплеями, отражающими установленную и фактическую температуру .

Установите на контроллерах значения температур согласно табл.1.

|

|

|

Раздельные контроллеры |

Интеллектуальный контроллер |

Интеллектуальный контроллер

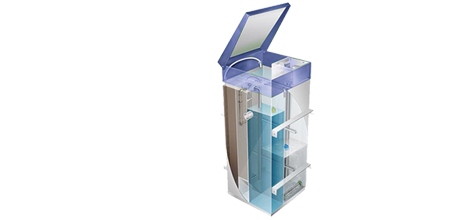

Самая современная система управления сварочных экструдеров – с раздельными нагревателями и с интеллектуальным контроллером . В памяти контроллера запрограммированы температурные характеристики основных материалов, которые может сваривать данный сварочный экструдер экструдер. Оператору остается только выбрать материал из списка.

Интеллектуальный контроллер позволяет оператору при необходимости подстраивать температурный режим материала в определенных запрограммированных пределах, а также программировать дополнительные материалы в память контроллера.

Нагрев воздуха и камеры плавления у сварочного экструдера с интеллектуальным контроллером начинается не сразу после включения в сеть питания, а после выбора материала и производительности экструдера.

Блокировки холодного пуска

Любой приличный сварочный экструдер обязательно имеет логические ограничения, не позволяющие включить привод экструдера, пока температура горячего воздуха и присадочного материала не достигнут определенного диапазона. Основных причин для этого – две:

- Пока присадочный материал в экструзионной камере не нагреется до вязко-текучего состояния, включение привода сварочного экструдера вызвало бы слишком большую нагрузку на редуктор с риском ускоренного износа или даже немедленной поломки редуктора.

- Пока температура горячего воздуха и присадочного материала не достигнут значений, которые можно с какой-то погрешностью считать рабочими, любые попытки оператора начать сварку будут в лучшем случае бессмысленными.

Блокировки холодного пуска на сварочном экструдере могут быть организованы несколькими логическими методами. Самый простой и распространенный способ – сравнение датчиков температуры горячего воздуха и температуры присадочного материала в экструзионной камере с заданными порогами срабатывания защит. Иногда в качестве дополнительной подстраховки применяют таймер обратного отсчета, который задает задержку между достижением пороговых значений температур и снятием блокировки включения привода сварочного экструдера.

Иногда применяется дополнительная блокировка включения привода – по моменту нагрузки на шнеке, которая отключает привод, если присадочный материал еще слишком вязкий. Контроллеры с дисплеями, как правило, отображают информацию о включенных или снятых блокировках холодного пуска. На более простых контроллерах может вообще не быть никакой индикации .

Так или иначе, после включения сварочного экструдера и начала нагрева воздуха и экструзионной камеры необходимо дождаться снятия защит холодного пуска. На это может уйти от 2 до 10 мин в зависимости от мощности нагревателей. Если вам удалось включить привод сварочного экструдера, значит, экструдер вышел на рабочий температурный режим.

Внимание! Если ваш сварочный экструдер вообще не оборудован блокировками холодного пуска, следуйте инструкциям производителя относительно времени нагрева. Преждевременное включение привода экструдера почти наверняка его сломает!

Настройка производительности экструдера

Решающим параметром для выбора оптимальной производительности сварочного экструдера является оптимальная глубина прогрева поверхностей свариваемых изделий горячим воздухом перед сваркой. Эта оптимальная глубина прогрева – около0,5 мм.

Фактическая глубина прогрева поверхностей определяется формой сопла горячего воздуха, потоком горячего воздуха и скоростью движения сварочного экструдера. Измерить фактическую глубину прогрева можно остановив экструдер (отключив привод шнека) и немедленно вдавив твердый щуп в материал свариваемых изделий прямо перед сварочным башмаком.

Для различных сварочных экструдеров с различными соплами горячего воздуха оптимальная скорость движения может составлять 10-50 см/мин. Для каждого сварочного экструдера эта оптимальная скорость – величина практически неизменная, мало зависящая от формы сварного шва и никак не зависящая от толщины свариваемых листов. Если мы увеличим скорость движения сварочного экструдера, глубина предварительного прогрева поверхностей снизится; значительное уменьшение глубины прогрева грозит непроварами. Если уменьшим скорость – глубина прогрева будет излишней; значительное увеличение глубины прогрева грозит деформацией листов перед сваркой, в т.ч. деформацией перегретых поверхностей сварочным башмаком.

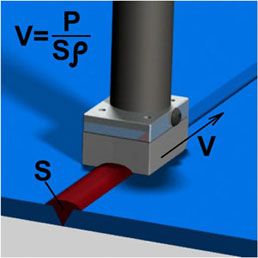

Спецификации каждого конкретного сварочного экструдера не указывают оптимальную скорость его движения вдоль шва. Зато они обязательно указывают максимальную производительность экструдера и максимальную толщину свариваемых листов (максимальную глубину шва V-типа). Теоретически, зная максимальную площадь сечения сварного шва Smax, удельный вес материала ρ и максимальную производительность экструдера Pmax, мы можем рассчитать оптимальную скоростьVopt движения данного сварочного экструдера, рекомендованную производителем.

|

|

|

Расчет скорости экструдера |

Сравнение площади шва |

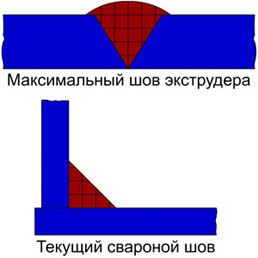

Однако наша цель не в этом. Нам необходимо выбрать оптимальную производительность сварочного экструдера (в процентах от максимальной) в зависимости от формы и размеров (от площади сечения) сварного шва. Здесь следует поступать следующим образом. В каждом конкретном случае следует сравнивать площадь сечения шва, который нам предстоит варить, с площадью сечения максимального шва для нашего сварочного экструдера. Например, если площадь шва примерно в 2 раза меньше максимальной для данного экструдера , то для сохранения оптимальной скорости движения экструдера следует настроить производительность около 50% от максимальной.

Органы управления для настройки производительности сварочного экструдера могут быть различными – от поворотной ручки на панели управления до выбора производительности на мониторе интеллектуального контроллера с помощью управляющих кнопок.

Внимание! При настройке производительности сварочного экструдера помните, что электродвигатель имеет ограничение по минимальным оборотам. Не снижайте производительность ниже ограничений, указанных в паспорте сварочного экструдера, это грозит выходом электродвигателя из строя.

Обновление присадочного материала

При первом включении привода сварочного экструдера после разогрева необходимо полностью обновить материал в экструзионной камере, даже если сварка будет проводиться таким же материалом. Старый материал уже был нагрет и получил т.н. термошок. Повторный нагрев и связанный с ним дополнительный термошок еще более снижает прочностные характеристики материала.

Для обновления присадочного материала в экструзионной камере включите привод сварочного экструдера прямо на подставке. Заправьте новый присадочный материал и дайте экструдеру поработать, пока из сварочного башмака не начнет выдавливаться чистый новый материал, без примесей старого.