Подготовка сварочного экструдера

Установите сварочный экструдер на подставку. Сразу установите т.н. экран горячего воздуха – приспособление, позволяющее нагреть сварочный башмак горячим воздухом из сопла предварительного нагрева. Экран горячего воздуха может крепиться на подставке экструдера или на самом сварочном экструдере. Сварочный башмак абсолютно необходимо нагреть до начала сварки, иначе он будет оставлять волнистую поверхность сварного шва.

Если сварочный экструдер оборудован нагревателем воздуха, рассчитанным на внешнюю подачу воздуха, следует включить подачу воздуха и проконтролировать, чтобы давление во внешней сети составляло не менее 0,4 бар, а расход обеспечивался на уровне 300 л/мин.

Включите сварочный экструдер в сеть питания. Если экструдер оборудован встроенным термофеном, нагнетатель воздуха заработает автоматически.

На большинстве сварочных экструдеров после включения в сеть питания немедленно начинается нагрев воздуха и экструзионной камеры согласно установленным ранее заданиям температуры.

Настройка температурного режима

Теперь необходимо задать режим работы сварочного экструдера, прежде всего – температуру горячего воздуха и присадочного материала. Значения температур устанавливаются согласно табл.1.

Таблица 1 Температурные параметры экструзионной сварки

|

Материал |

Температура присадочного материала, °С |

Температура горячего воздуха, °С |

|

ПНД |

210 - 230 |

250 - 300 |

|

ПП |

210 - 240 |

250 - 300 |

|

ПВХ |

170 - 180 |

280 - 340 |

|

ПВДФ |

240 - 260 |

280 - 350 |

Встречаются три основных варианта контроллеров, регулирующих температурный режим сварочного экструдера:

Совмещенный контроллер температуры

Самые простые и недорогие модели сварочных экструдеров оборудованы только одним нагревателем – для воздуха. Соответственно, и регулятор температуры здесь только один, для температуры горячего воздуха. Как правило, такой регулятор настраивается поворотной ручкой, без какого-либо дисплея, отражающего фактическую температуру. На рис показан пример такого регулятора с ручкой настройки температуры (слева) и ручкой настройки производительности экструдера (справа).

|

|

|

Контроллер температуры воздуха |

Нагрев материала горячим воздухом |

Нагрев присадочного материала в таком сварочном экструдере осуществляется горячим воздухом, проходящим через полость вокруг экструзионной камеры . Форма и размеры полости рассчитаны таким образом, что при отсутствии ветра разница между температурой горячего воздуха и температурой присадочного материала составляет около 50ºС.

Настройка температурного режима таких сварочных экструдеров производится по графику соответствия температур положению регулировочной ручки. Однако рекомендуется иногда перепроверять фактическую температуру с помощью контактного термометра. Для измерения температуры присадочного материала необходимо ввести зонд термометра на глубину 5-10 ммв отверстие выхода присадочного материала из сварочного башмака. Температура горячего воздуха измеряется зондом внутри сопла предварительного нагрева на глубине около5 ммот внешнего края .

|

|

|

Контроль температуры присадочного материала |

Контроль температуры горячего воздуха |

Раздельные контроллеры температуры воздуха и материала

Для более точной настройки температуры присадочного материала на сварочном экструдере устанавливают отдельные электронагреватели экструзионной камеры и разделяют контроллеры температуры – для горячего воздуха и для присадочного материала. Раздельные контроллеры, как правило, оборудованы дисплеями, отражающими установленную и фактическую температуру .

Установите на контроллерах значения температур согласно табл.1.

|

|

|

Раздельные контроллеры |

Интеллектуальный контроллер |

Интеллектуальный контроллер

Самая современная система управления сварочных экструдеров – с раздельными нагревателями и с интеллектуальным контроллером . В памяти контроллера запрограммированы температурные характеристики основных материалов, которые может сваривать данный сварочный экструдер экструдер. Оператору остается только выбрать материал из списка.

Интеллектуальный контроллер позволяет оператору при необходимости подстраивать температурный режим материала в определенных запрограммированных пределах, а также программировать дополнительные материалы в память контроллера.

Нагрев воздуха и камеры плавления у сварочного экструдера с интеллектуальным контроллером начинается не сразу после включения в сеть питания, а после выбора материала и производительности экструдера.

Блокировки холодного пуска

Любой приличный сварочный экструдер обязательно имеет логические ограничения, не позволяющие включить привод экструдера, пока температура горячего воздуха и присадочного материала не достигнут определенного диапазона. Основных причин для этого – две:

- Пока присадочный материал в экструзионной камере не нагреется до вязко-текучего состояния, включение привода сварочного экструдера вызвало бы слишком большую нагрузку на редуктор с риском ускоренного износа или даже немедленной поломки редуктора.

- Пока температура горячего воздуха и присадочного материала не достигнут значений, которые можно с какой-то погрешностью считать рабочими, любые попытки оператора начать сварку будут в лучшем случае бессмысленными.

Блокировки холодного пуска на сварочном экструдере могут быть организованы несколькими логическими методами. Самый простой и распространенный способ – сравнение датчиков температуры горячего воздуха и температуры присадочного материала в экструзионной камере с заданными порогами срабатывания защит. Иногда в качестве дополнительной подстраховки применяют таймер обратного отсчета, который задает задержку между достижением пороговых значений температур и снятием блокировки включения привода сварочного экструдера.

Иногда применяется дополнительная блокировка включения привода – по моменту нагрузки на шнеке, которая отключает привод, если присадочный материал еще слишком вязкий. Контроллеры с дисплеями, как правило, отображают информацию о включенных или снятых блокировках холодного пуска. На более простых контроллерах может вообще не быть никакой индикации .

Так или иначе, после включения сварочного экструдера и начала нагрева воздуха и экструзионной камеры необходимо дождаться снятия защит холодного пуска. На это может уйти от 2 до 10 мин в зависимости от мощности нагревателей. Если вам удалось включить привод сварочного экструдера, значит, экструдер вышел на рабочий температурный режим.

Внимание! Если ваш сварочный экструдер вообще не оборудован блокировками холодного пуска, следуйте инструкциям производителя относительно времени нагрева. Преждевременное включение привода экструдера почти наверняка его сломает!

Настройка производительности экструдера

Решающим параметром для выбора оптимальной производительности сварочного экструдера является оптимальная глубина прогрева поверхностей свариваемых изделий горячим воздухом перед сваркой. Эта оптимальная глубина прогрева – около0,5 мм.

Фактическая глубина прогрева поверхностей определяется формой сопла горячего воздуха, потоком горячего воздуха и скоростью движения сварочного экструдера. Измерить фактическую глубину прогрева можно остановив экструдер (отключив привод шнека) и немедленно вдавив твердый щуп в материал свариваемых изделий прямо перед сварочным башмаком.

Для различных сварочных экструдеров с различными соплами горячего воздуха оптимальная скорость движения может составлять 10-50 см/мин. Для каждого сварочного экструдера эта оптимальная скорость – величина практически неизменная, мало зависящая от формы сварного шва и никак не зависящая от толщины свариваемых листов. Если мы увеличим скорость движения сварочного экструдера, глубина предварительного прогрева поверхностей снизится; значительное уменьшение глубины прогрева грозит непроварами. Если уменьшим скорость – глубина прогрева будет излишней; значительное увеличение глубины прогрева грозит деформацией листов перед сваркой, в т.ч. деформацией перегретых поверхностей сварочным башмаком.

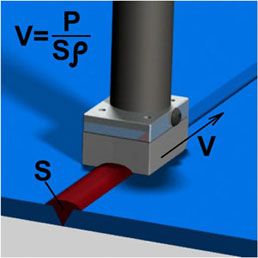

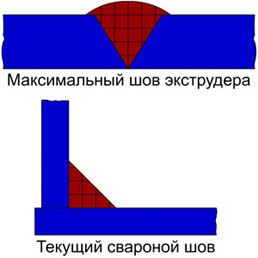

Спецификации каждого конкретного сварочного экструдера не указывают оптимальную скорость его движения вдоль шва. Зато они обязательно указывают максимальную производительность экструдера и максимальную толщину свариваемых листов (максимальную глубину шва V-типа). Теоретически, зная максимальную площадь сечения сварного шва Smax, удельный вес материала ρ и максимальную производительность экструдера Pmax, мы можем рассчитать оптимальную скоростьVopt движения данного сварочного экструдера, рекомендованную производителем.

|

|

|

Расчет скорости экструдера |

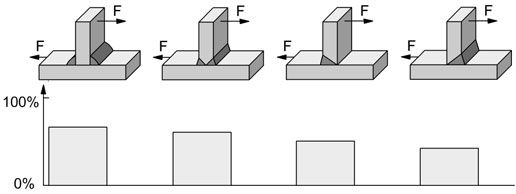

Сравнение площади шва |

Однако наша цель не в этом. Нам необходимо выбрать оптимальную производительность сварочного экструдера (в процентах от максимальной) в зависимости от формы и размеров (от площади сечения) сварного шва. Здесь следует поступать следующим образом. В каждом конкретном случае следует сравнивать площадь сечения шва, который нам предстоит варить, с площадью сечения максимального шва для нашего сварочного экструдера. Например, если площадь шва примерно в 2 раза меньше максимальной для данного экструдера , то для сохранения оптимальной скорости движения экструдера следует настроить производительность около 50% от максимальной.

Органы управления для настройки производительности сварочного экструдера могут быть различными – от поворотной ручки на панели управления до выбора производительности на мониторе интеллектуального контроллера с помощью управляющих кнопок.

Внимание! При настройке производительности сварочного экструдера помните, что электродвигатель имеет ограничение по минимальным оборотам. Не снижайте производительность ниже ограничений, указанных в паспорте сварочного экструдера, это грозит выходом электродвигателя из строя.

Обновление присадочного материала

При первом включении привода сварочного экструдера после разогрева необходимо полностью обновить материал в экструзионной камере, даже если сварка будет проводиться таким же материалом. Старый материал уже был нагрет и получил т.н. термошок. Повторный нагрев и связанный с ним дополнительный термошок еще более снижает прочностные характеристики материала.

Для обновления присадочного материала в экструзионной камере включите привод сварочного экструдера прямо на подставке. Заправьте новый присадочный материал и дайте экструдеру поработать, пока из сварочного башмака не начнет выдавливаться чистый новый материал, без примесей старого.

Выполнение сварки

Когда сварочный экструдер нагрелся до рабочей температуры, блокировки холодного пуска сняты, производительность экструдера настроена, сварочный башмак нагрет и присадочный материал в экструзионной камере полностью обновлен, можно начинать сварку.

Для этого вначале подносим сопло горячего воздуха к началу зоны сварки и прогреваем поверхности горячим воздухом. Затем прижимаем сварочный башмак к зоне сварки и включаем привод экструдера.

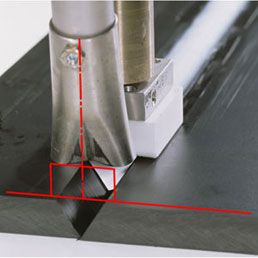

При продвижении сварочного экструдера вдоль шва необходимо постоянно контролировать угол наклона экструдера. Например, при сварке шва K-типа угол наклона постоянно должен быть 45° (рис.28). При сварке шва V-типа необходимо удерживать экструдер перпендикулярно поверхностям листов (рис.29). В противном случае присадочный материал будет выдавливаться из-под зоны опоры сварочного башмака.

|

|

|

Рис. 28 Контроль положения экструдера при сварке шва K-типа |

Рис. 29 Контроль положения экструдера при сварке шва V-типа |

Кроме этого, нужно выбрать оптимальное усилие прижима сварочного башмака к зоне сварки и постоянно его поддерживать. Усилие прижима должно быть достаточно большим, чтобы присадочный материал не выдавливался из-под зон опоры.

С другой стороны, чрезмерное усилие прижима может задержать движение сварочного экструдера и заставить присадочный материал течь через зазор в корневом слое. Кроме того, при слишком медленном движении экструдера из-за чрезмерного прижима слишком большое количество присадочного материала выдавливается с задней стороны сварочного башмака, и сформированный готовый шов имеет слишком выпуклую форму. Помимо бессмысленно повышенного расхода присадочного материала, это приводит к еще одному отрицательному результату – при остывании слишком объемного шва, особенно при низких температурах воздуха, могут возникнуть серьезные перепады температуры между наружными и внутренними слоями шва. Перепады температур приводят к внутренним напряжениям, ослабляющим сварной шов.

Прерывание или завершение работы

Если необходимо сделать перерыв в работе, поставьте сварочный экструдер на подставку. Если предполагается продолжительный перерыв (30-40 мин), рекомендуется снизить настройки температуры на 40-50ºС. Такое снижение, с одной стороны, прекратит термическое разрушение (термошок) присадочного материала в экструзионной камере, а с другой стороны – позволит по окончании перерыва быстро выйти на рабочий температурный режим.

Внимание! Если сварочный экструдер получает воздух от внешнего источника, проследите, чтобы в течение всего перерыва воздух подавался в экструдер.

По окончании работы – также поставьте сварочный экструдер на подставку. Выключите нагрев воздуха и нагрев экструзионной камеры, ни в коем случае не выключая подачу воздуха:

- Если сварочный экструдер оборудован комплектным термофеном (т.е. встроенным нагнетателем воздуха), не выключайте экструдер из сети питания до полного остывания.

- Если сварочный экструдер получает воздух от внешнего источника, шнур питания экструдера можно выключить из сети. Не выключайте подачу воздуха до полного остывания экструдера.

Сварочный экструдер можно считать остывшим, когда рука выдерживает температуру воздуха, выходящего из сопла предварительного нагрева. Теперь можно отключить подачу воздуха.

Свойства сварных соединений

Структурная прочность сварных соединений

Внутренние и внешние трещины, так же как и разница в толщине стенки, отрицательно влияют на прочность сварного шва. После экструзионной сварки в сварном шве всегда присутствует некоторая неоднородность материала и внутренние напряжения, которые уменьшают структурную прочность материала.

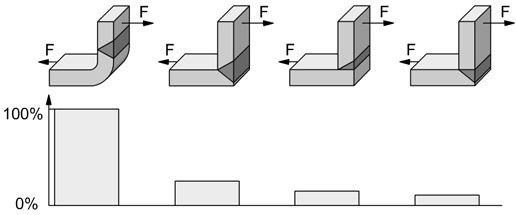

|

|

Рис. 30 Сравнительная прочность угловых соединений |

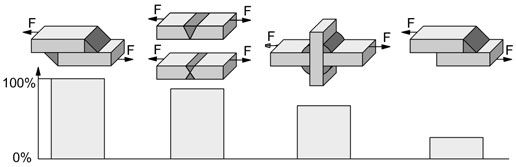

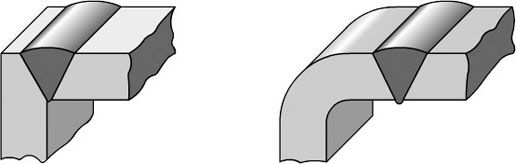

На рис.30 показаны угловые сварные соединения четырех различных исполнений. На диаграмме структурной прочности видно, что в общем случае угловые соединения с прямым углом имеют меньшую прочность на изгиб, чем закругленные углы со сварным швом вне места изгиба. Закругленные детали отличаются лучшим распределением нагрузки, что приводит к структурной прочности до 10 раз выше, чем у угловых сварных соединений с прямым углом.

|

|

Рис. 31 Сравнительная прочность тавровых соединений |

Тавровые соединения с односторонним сварным швом (рис.31) показывают значительно худший результат, чем те же соединения с двусторонним швом. Важно, чтобы деталь, которая при эксплуатации будет подвергаться растягивающим нагрузкам, не имела трещин и царапин. Закругление сварных швов благоприятно влияет на структурную прочность, улучшая распределение нагрузки.

Сварные соединения, показанные на рис.32, подвергаются растяжению. В зоне сварного шва возникают растягивающие и сдвиговые нагрузки.

|

|

Рис. 32 Сравнительная прочность плоских соединений |

При односторонней экструзионной сварке внахлест в зоне шва, кроме растягивающих и сдвиговых нагрузок, возникает изгибающий момент. Структурная прочность очень низкая, т.к. распределение нагрузок неравномерное. Если соединение внахлест проварено с двух сторон, структурная прочность соединения выше.

V-образный сварной шов с финишной обработкой отличается высокой структурной прочностью, т.к. распределение нагрузки не затруднено, а эффект царапин и трещин сведен до минимума.

Те же закономерности справедливы и для крестового соединения.

Важно! При экструзионной сварке двух листов встык односторонним (V-образным) или двусторонним (X-образным) швом прочность сварного соединения составляет не более 80% прочности свариваемых листов. Это лучший результат, чем при сварке горячим воздухом с применением присадочного прутка (не более 60%), но хуже, чем при стыковой сварке нагретым инструментом (100%). Поэтому, например, для монтажа напорных трубопроводов из термопластов экструзионная сварка не применяется.

Расположение сварного шва

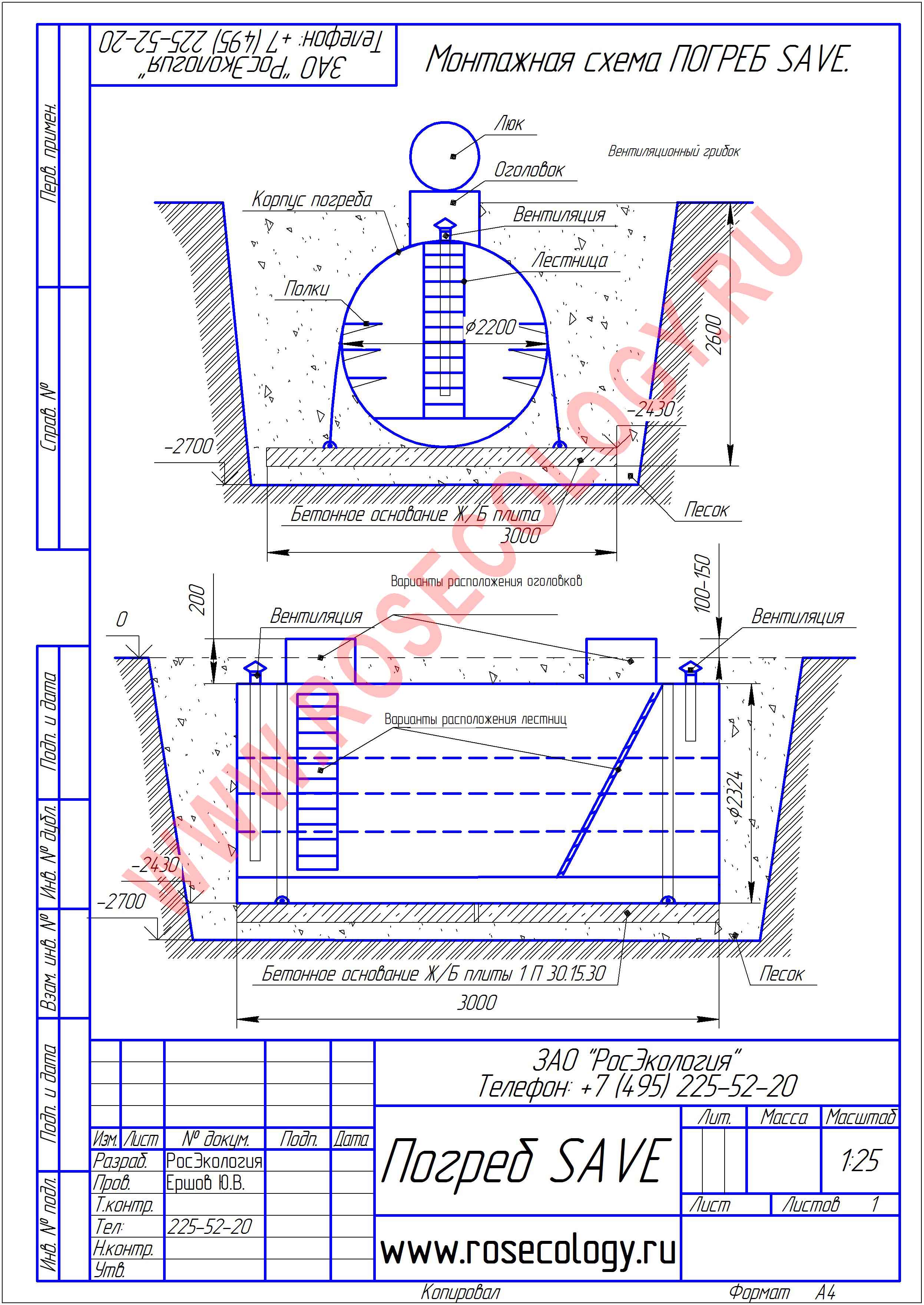

Размеры несущих и ленточных сварных швов следует выбирать так, чтобы сечение шва было достаточным для свободного распределения нагрузки. При этом следует избегать углов, которые являются концентраторами напряжения (рис.33 и 34).

|

|

|

Нежелательно |

Предпочтительно |

|

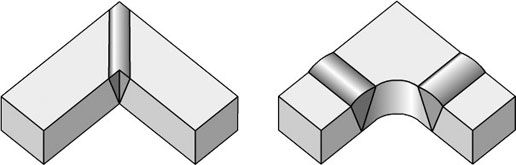

Рис. 33 Угловые швы |

|

|

|

Рис. 34 Конструкционные углы |

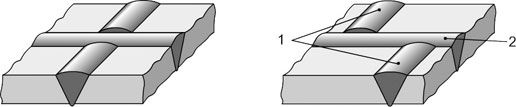

При сварке следует максимально избегать группировки сварных швов (рис.35 и 36). Пересекающиеся сварные швы недопустимы.

|

|

|

Нежелательно |

Предпочтительно |

|

Рис. 35 Экструзионная сварка листов встык |

|

|

|

|

Нежелательно |

Предпочтительно |

|

Рис. 36 Сварка ребер жесткости |

|

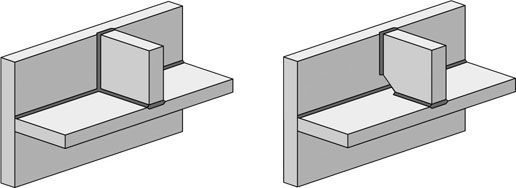

Строительство погребов

Строительство погреба в доме, под домом и строительство погреба в гараже.

Что такое погреб?

Назначение погреба: Погреб предназначен для постоянного хранения различных припасов. Например, консервы, овощи, фрукты и другая сельскохозяйственная продукция.

В основном применяют погреб для дачи. Что из представляет погреб для хранения?

Погреб представляет собой выемку грунта в земле с закрытым верхом с последующим укреплением стен, пола, потолка. Иногда погреба для хранения делают в подвале дома, строения. Обычно стены погреба изготавливают самыми традиционными способами с использованием самых распространённых строительных материалов таких как: дерево, кирпич, различные строительные блоки, бетон. В некоторых типах грунта вообще не делают укрепление грунта.

При строительстве погребов важно учесть гидроизоляцию. Особенно в местах с высоким уровнем грунтовых вод.

Сделать погреб своими руками достаточно проблематично, а затраты сопоставимы со стоимостью погреба выпускаемого ЗАО РОСЭКОЛОГИЯ.

ЗАО «РОСЭКОЛОГИЯ» предлагает своим клиентам строительство погребов из современных полимерных материалов различного размера и сечения (круг, квадрат, прямоугольник). Возможно, изготовление погребов для дома или отдельно стоящего погреба по чертежам заказчика.

Типовой проект погреба для хранения овощей, фруктов, консервации и другой продукции.

|

Модель |

SAVE 3 (СЭЙВ 3) |

SAVE 4 (СЭЙВ 4) |

SAVE 5 (СЭЙВ 5) |

|

Длина мм. |

3000 |

4000 |

4000 |

|

Высота мм. |

2524 – 2724 |

2524 – 2724 |

2724 - 2924 |

|

Диаметр внешний мм. |

2324 |

2324 |

2524 |

|

Диаметр внутренний мм. |

2200 |

2200 |

2400 |

|

Рабочая высота мм. |

2050 |

2050 |

2250 |

|

Общий объем куб.м. |

11,39 |

15,20 |

18,0 |

|

Вес кг. |

660 |

880 |

1080 |

|

Освещение |

2 светильника по 40 ватт. |

4 светильника по 40 ватт. |

5 светильника по 40 ватт. |

|

Вентиляция |

Приточно-вытяжная |

Приточно-вытяжная |

Приточно-вытяжная |

|

Стоимость погреба. |

290 000 рублей. |

352 000 рублей. |

392 000 рублей. |

|

Стоимость монтажа погреба |

От 30 000 рублей. |

От 40 000 рублей |

От 50 000 рублей. |

Расчет стоимости монтажа погреба производится только после выезда нашего специалиста на Ваш участок. Стоимость варьируется в зависимости от типа грунта, сложности монтажа, рельефа вывоз грунта, перемещение грунта и некоторых дополнительных факторов.

Модель погреба SAVE 3 (СЭЙВ 3), SAVE 4 (СЭЙВ 4), SAVE 5 (СЭЙВ 5).

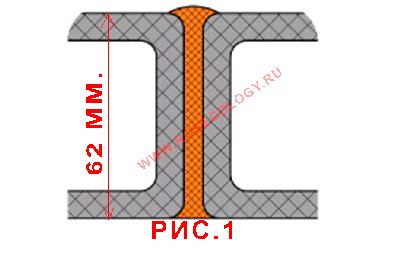

Корпус погреба изготовлен из цельно несущей спиральновитой трубы ПНД и имеет внутренние полости толщиной 62 мм, которые заполняются утеплителем под давлением. См. рис. 1.

Утепление погреба выполнено пенополиуретановой изоляцией.

Вход в погреб оборудован герметичным люком, выступающим примерно на100 мм. над поверхностью грунта.

Размер Люков для погреба ширина700 ммх длинна900 мм. или ширина800 ммх длинна1000 мм.

Погреб снабжен удобной лестницей, которая поставляется в комплекте.

Пол погреба: Деревянный. По центру в полу имеется специальный люк.

Полки погреба: Смонтированные в три ряда и по четырем сторонам. Ширина полок500 мм. Расстояние между полками400 мм. Возможна любая другая конфигурация погреба.

Вентиляция погреба: Смонтирована приточно-вытяжная вентиляция для поддержания микроклимата внутри погреба. Температура внутри погреба варьируется от +2 - +8 градусов Цельсия. Влажность от 55 – 90 %.

Электроосвещение погреба: В стандартной поставке устанавливаются два светильника мощностью по 40 ватт каждый. Электропитание выполнено через понижающий трансформатор AC 220 вольт/ DC 12 вольт.

Возможно изготовление погребов различных размеров

Как производится монтаж погреба: В заранее подготовленный котлован требуемого сечения делается песчаная подсыпка. Затем трамбуется и выравнивается основание. После этого укладываются железобетонные плиты с закладными элементами для последующего якорения (защита от выдавливания, всплытия). Устанавливается погреб. Производится анкерное крепление погреба. Подключение кабельных сетей к погребу. Обратная засыпка. Выравнивание грунта.

Также предлагаем Вам ознакомиться с системами очистки сточных вод. Системы автономной канализации, септики, жироуловители и другая продукция из полимерных материалов.