Основные формы экструзионных сварных швов

Нормы DVS 2207-4 (Германия) описывают следующие основные формы экструзионных сварных швов для листов и пленок:

| |

|

|

|

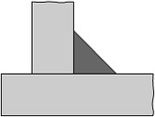

Шов V-типа |

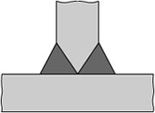

Шов X-типа |

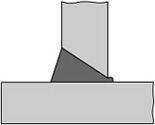

Шов K-типа |

|

|

|

|

Шов HV-типа |

Шов Double HV-типа |

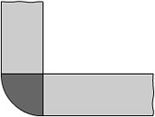

Шов E-типа |

| |

||

|

Шов F-типа |

||

Экструзионный сварной шов обычно выполняется за один проход.

По возможности следует делать швы двусторонними – как, например, швы X-типа и Double HV-типа. Двусторонний шов уменьшает количество присадочного материала и позволяет уменьшить неизбежную деформацию сварной детали во время остывания шва.

ГОСТ 16310-80 уделяет значительно меньше внимания подготовке свариваемых поверхностей и технологии выполнения сварки и совершенно не описывает форму сварочных башмаков. Зато очень подробно описывает форму и размеры многочисленных конфигураций экструзионных сварных швов.

Форма сварочного башмака

Пластифицированный присадочный материал подается в зону шва через сварочный башмак. Башмак прижимает присадочный материал и сообщает ему давление, необходимое для сварки. Одновременно с этим, башмак формирует сварной шов и сглаживает его поверхность. Таким образом, форма и размеры рабочих поверхностей сварочного башмака должны соответствовать форме и размеру предполагаемого сварного шва (рис.6 и 7).

|

|

|

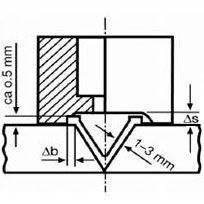

Рис. 6 Сварочный башмак V-типа |

Рис. 7 Геометрия сварочного башмака |

Сварочный башмак изготавливается из ПТФЭ (фторопласт-4), который отличается высокой рабочей температурой и прекрасными антиадгезионными свойствами.

Расстояние Δb должно быть не менее 0,2 глубины шва и не менее3 мм. Глубина подреза должна быть около0,5 мм и расширяться к переду. Таким образом, зона опоры не повреждает поверхности свариваемых деталей, только что нагретые горячим воздухом.

Глубина Δs зоны создания давления должна быть 0,1-0,2 глубины шва.

Нос сварочного башмака предотвращает течение присадочного материала в неверном направлении. Кроме того, присадочный материал, давя на нос башмака, заставляет экструдер продвигаться вперед.

Нос сварочного башмака должен повторять форму свариваемых поверхностей, но не должен их касаться. Для обеспечения этого условия расстояние между носом и свариваемыми поверхностями должно быть 1-3 ммв зависимости от размеров шва. Передняя кромка носа и передняя кромка зоны опоры должны быть скруглены.

Зона опоры не позволяет присадочному материалу выдавливаться в стороны за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием.

Подготовка зоны сварки

Подготовка свариваемых поверхностей должна производиться непосредственно перед проведением сварки, т.к. поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность сварного шва при экструзоинной сварке. Если после подготовки кромок прошло более 20 минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна. Используйте скребки для механической очистки.

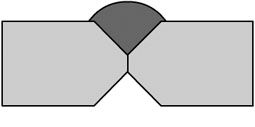

Шов V-типа

|

|

|

Подготовка сварочной канавки перед сваркой швом V-типа |

Зависимость угла раскрытия шва от его глубины |

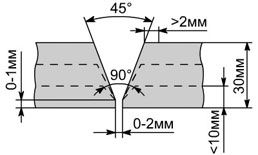

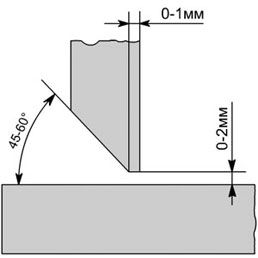

Перед проведением сварки двух листов швом V-типа необходимо подготовить кромки листов . Для этого можно использовать инструменты, обычные для работы с деревом – пилу, рубанок, рашпиль и пр.

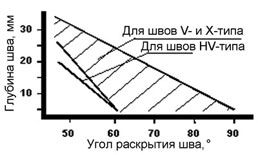

Кромки должны быть скошены таким образом, чтобы угол раскрытия шва составлял 45-90° – меньший угол для более толстых листов и больший угол для тонких листов. Угол раскрытия должен быть достаточно большим, чтобы вязко-текучий материал уверенно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на поверхности шва, должна быть не более 30 мм. В противном случае оператор не может прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака.

В корневом слое шва необходимо оставить нескошенные участки толщиной до 1 мм. В противном случае малейшая неравномерность продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухам и, как следствие, заметную неравномерность ширины зазора между свариваемыми листами.

Перед экструзионной сваркой листы необходимо зафиксировать друг относительно друга, оставив между ними в корневом слое зазор шириной до 2 мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой.

Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять до 2 мм, механическую очистку необходимо провести также и на верхней плоскости листов, на расстояние не менее2 ммот скоса кромок.

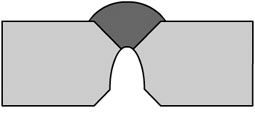

Шов X-типа

Шов X-типа, фактически, является двусторонним швом V-типа. Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке швов X-типа невозможно проконтролировать, насколько хорошо проварен коневой слой. Поэтому подход к корневому слою здесь другой .

|

|

|

1. Подготовленная зона сварки |

2. Готовый верхний шов |

|

|

|

3. Подготовка корневого слоя |

4. Готовый сварной шов Х-типа |

|

Последовательность сварки шва X-типа |

|

Вначале с обеих сторон листов выполняются скосы как для швов V-типа. Угол раскрытия шва – согласно рис.. Верхняя плоскость листов механически очищается на расстояние не менее 2 мм от скоса кромок.

Листы закрепляются без зазора в корневом слое, можно даже скрепить их по корневому слою, проварив с помощью ручного термофена со специальным соплом для сшивки. Затем выполняется экструзионная сварка верхнего шва V-типа.

Перевернув листы на другую сторону, вырезаем корневой слой. Очистив зоны перехлеста на плоскости листов, выполняем экструзионную сварку обычного шва V-типа с этой стороны.

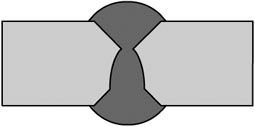

Шов HV-типа

Угол раскрытия шва HV-типа, так же как и для шва V-типа, зависит от толщины свариваемых листов (в данном случае от толщины вертикального листа) – и находится в пределах 45-60° .

В корневом слое вертикального листа, так же как и в случае со швом V-типа, необходимо оставить нескошенный участок толщиной до 1 мм.

При фиксации листов перед сваркой необходимо проконтролировать, чтобы между листами остался зазор толщиной до2 ммдля гарантированной проварки корневого слоя.

|

|

|

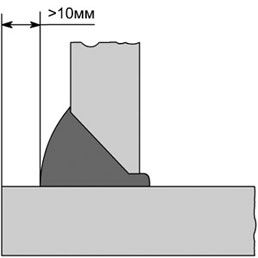

Подготовка к сварке шва HV-типа |

Готовый шов HV-типа |

Кроме того, необходимо учитывать, что после выполнения экструзионной сварки расстояние от левого края горизонтального листа до сварного шва должно составлять не менее10 мм(рис.).

Левая плоскость вертикального листа механически зачищается на расстояние не менее 3 ммот края скоса кромки. Верхняя плоскость горизонтального листа зачищается от левого края до корневой зоны шва с запасом.

Последовательность выполнения шва Double HV-типа – аналогично шву X-типа, с вырезом и последующей проваркой корневого слоя.

Шов K-типа

Для экструзионной сварки двух листов внутренним угловым швом вначале необходимо зафиксировать листы временным швом. Сделать это можно термофеном без сварочного прутка с помощью сопла для сшивки или со сварочным прутком с помощью сопла для быстрой сварки .

|

|

|

Фиксация листов соплом для сшивки |

Фиксация соплом быстрой сварки |

Затем необходимо механически зачистить зону сварки с помощью скребка – если фиксация листов была сделана соплом для сшивки, зачистку можно проводить острым углом скребка (рис.15); если фиксация выполнялась сварочным прутком, необходимо использовать скругленный угол скребка .

|

|

|

Зачистка острым углом |

Зачистка скругленным углом |

Теперь можно приступать к экструзионной сварке шва K-типа.

Швы переменного сечения

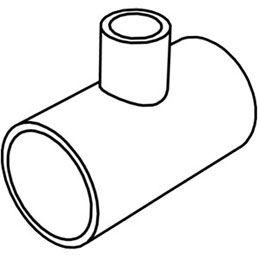

Выше рассмотрены идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, форма сечения которого меняется на протяжении шва – например, вварить патрубок в трубу большего диаметра .

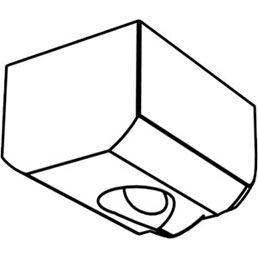

Эта задача успешно решается доработкой сварочного башмака, который в данном случае будет иметь форму как на рис. Скругленные зоны опоры обеспечивают контакт со свариваемыми поверхностями как в верхней части (где угол между поверхностями равен 90°), так и в нижней (здесь угол может достигать 120-140°).

|

|

|

Шов K-типа переменного сечения |

Сварочный башмак для шва переменного сечения |

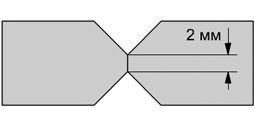

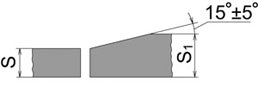

Разнотолщинные детали

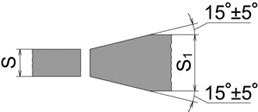

При разнице в толщине свариваемых деталей свыше1 ммГОСТ 16310-80 требует, чтобы на детали, имеющей большую толщину S1, был сделан скос с одной или двух сторон до толщины более тонкой детали S, как указано на рис. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

|

|

|

Рис. Подготовка к сварке деталей разной толщины |

|